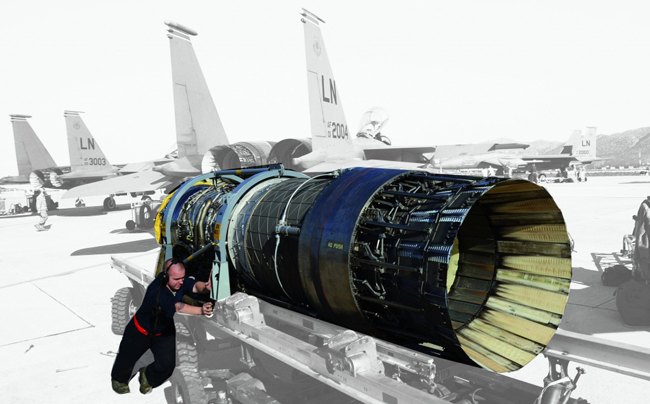

Истребители F-15K входят в основной состав военно-воздушных сил Южной Кореи. Этот самолет является модифицированной версией истребителя F-15E Strike Eagle производства компании McDonnell Douglas Boeing и, среди прочего, отличается тем, что он оборудован более современным бортовым радаром и двумя реактивными двигателями F110-GE-129 компании General Electric. Эти двигатели обеспечивают тягу 131,5 кН, причем каждый из этих двигателей на форсаже обеспечивает тягу превышающую обычную почти на 30%.

Требование по постоянной готовности к применению этих истребителей и, следовательно, техническое обслуживание и ремонт их двигателей едва ли в какой-либо другой стране имеет такое стратегическое значение, как в Южной Корее, которая имеет границу с Северной Кореей протяженностью в 240 км.

В настоящее время значительная часть этой крайне важной задачи успешно решается благодаря использованию технологии 3D-печати металлических изделий принтерами выпускаемыми компанией InssTek Inc.

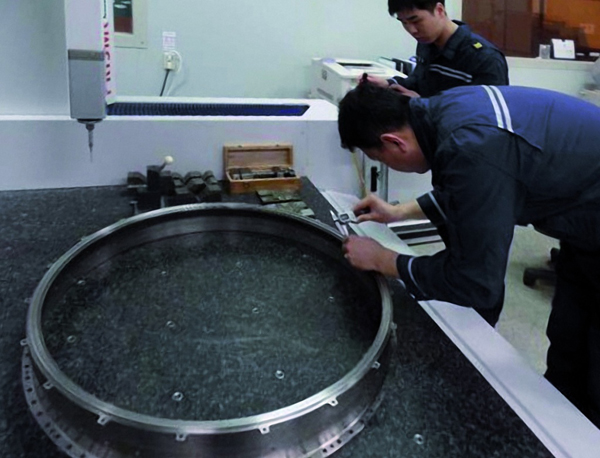

Все началось с желания ВВС Южной Кореи выполнять ремонт самостоятельно и быть более независимыми от регулярного приобретение силовых рабочих компонентов турбины у американского поставщика. Акцент был сделан на обечайки турбины, выполненные из титанового сплава и на воздушный уплотнитель, выполненный из кобальтового сплава. Сложность тут заключалась не только в том, чтобы впечатать новый слой металла, но и достичь того, чтобы он не отличался качеством от металла оригинала, а кроме того необходимо обрабатывать большие, диаметром до 800 мм, компоненты турбины.

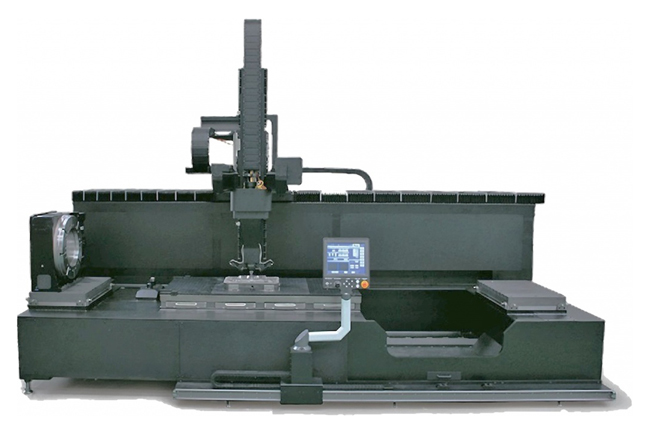

Grand Teton - DMT-технология 3D-печати металлических изделий

Решение было быстро найдено благодаря возможностям использования «прямого осаждение материала при помощи направленного энергетического воздействия» на основе DMT-технологии 3D-печати металлических изделий и промышленного 3D-принтера «Grand Teton» компании InssTek, который обеспечивает возможность работы на крупногабаритных деталях размером 2000×1000×1000 мм. Этот 3D-принтер имеет волоконный иттербиевый лазер мощностью 5 кВт, три бункера вместимостью 3 кг металлического порошка каждый. Наклонно-поворотный зажимной патрон и горизонтальный вращающийся шпиндель позволяют выполнять обработку деталей по 5/6 осям.

В кооперации с корейским аэротехнологическим научно-исследовательским институтом (Korean Aero Technology Research Institute) и компанией General Electric Company, компанией InssTek была проведена проверка соответствия заданным техническим характеристикам отремонтированных деталей, а также оценка качества, надежности и безопасности использования данной технологии.

В результате компанией был получен сертификат и разрешение на использование деталей, отремонтированных с использованием данной технологии, без каких-либо запретов или ограничений.

«С помощью этого нового метода мы можем сэкономить не только расходы на несколько сотен тысяч евро каждый год, но и значительно сократить время ремонта. Теперь ожидание поступления новых запасных частей, которое длилось обычно в течение многих недель, наконец-то, осталось в прошлом», – заявляет ответственный сотрудник проекта подполковник Б.С.Ли (B. S. Lee).