Сергей Тихонов, главный технолог направления «Решения для производства кабельных сборок и жгутов»

tsa@dipaul.ru

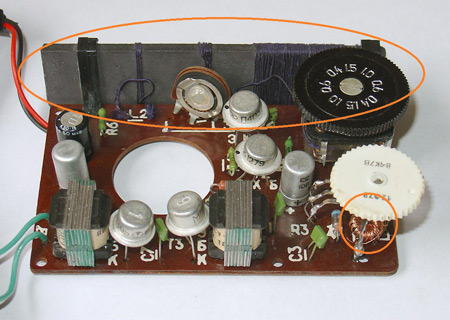

Не так давно, когда все деревья для меня были большими, мой дедушка, Сергей Тимофеевич, подарил мне на день рождения набор для сборки транзисторного радиоприемника «Юность КП-101». Подарок привел меня в восторг, и, как только гости ушли, я с большим усердием приступил к сборке этого устройства. Необходимо было впаять на входящую в комплект текстолитовую плату с разведенными дорожками некоторое количество радиоэлементов. Особых затруднений у меня это не вызвало, но, кроме монтажа в отверстие, при сборке радиоприемника необходимо было решить еще две задачки. Первая — сборка антенны. Для этого необходимо было на ферритовом стержне прямоугольного сечения проводом ЛЭШО 8х0,07 мм (многожильный, эмалированный в шелковой изоляции) сформировать три обмотки L1 — 90 витков, L2 — два витка и катушка L3 — четыре 4 витка. Вторая задача — сборка трансформатора. Для этого, по задумке конструктора, было необходимо силами одного ребенка при помощи челнока намотать на ферритовое кольцо (далее «тор») первичную обмотку, состоящую из 40 витков провода ПЭЛШО 0,12 мм (одножильный, эмалированный в шелковой изоляции),и сформировать вторичную намотку, состоящую из 100 витков провода ПЭВ-2 0,12 мм (одножильный эмалированный). Тогда я очень хорошо осознал технологическую сложность этого процесса. Кроме необходимости считать количество витков, их нужно было укладывать по схеме «виток к витку». Но я боролся! Собрав волю в кулак, неоднократно переделывая, я справился со сборкой антенны и трансформатора. Можно сказать, это был мой первый успешный шаг в профессиональную тему намотки (рис. 1).

Шло время. Копился опыт, усложнялись задачи. Мне приходилось сталкиваться с достаточно трудными технологическими вопросами по созданию моточных изделий: от изготовления каркасов, магнитопроводов, формирования непосредственно обмоток до пропитки и заливки моточных изделий.

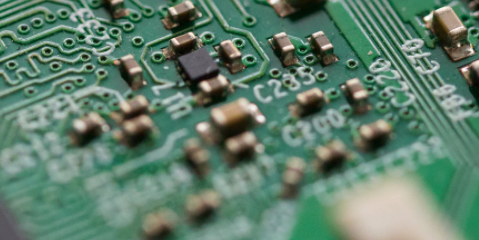

Рис. 1. Результат сборки трансформатора и антенны.

Классические образцы тороидальной и линейной намотки.

Исследуя конструктив изделий и применяемые материалы, по тем или иным причинам не всегда можно рекомендовать использование полной автоматизации. Доля ручного труда в моточном производстве достаточна велика, следствием чего является высокий уровень брака и увеличение себестоимости изделий, но, тем не менее, пооперационная автоматизация часто возможна, и она дает высокий экономический эффект при внедрении на производстве. Используя современные технологические решения, производство неизбежно переходит на новый качественный уровень. Казавшиеся недостижимыми ранее параметры изделий с новыми технологиями становятся нормой.

Современное производство моточных изделий полного цикла состоит из нескольких этапов:

- изготовление каркаса под намотку;

- изготовление магнитопровода;

- формирование обмотки проводом;

- сборка изделия;

- пропитка или заливка;

- маркировка и упаковка.

Каждый из этапов имеет много особенностей и нюансов, определяющих возможность автоматизации.

Изготовление каркаса под намотку

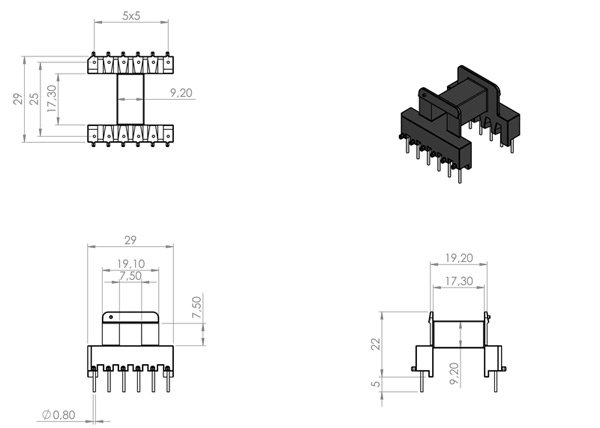

Каркас (рис. 2) — элемент конструкции катушки, который обеспечивает ее необходимую геометрию. Как правило, каркасы изготавливаются из диэлектрических материалов. При изготовлении каркасов применяют различные технологии, в зависимости от объемов производства и технических требований на изделие используется и литье пластика под давлением, и вырубка деталей каркасов из картона с последующей сборкой, и т.д. Критичным параметром при автоматизации для каркаса является его геометрия.

Рис. 2. Каркас катушки

Изготовление магнитопровода

Магнитопровод — элемент конструкции моточного изделия, предназначенный для прохождения магнитного потока, возбуждаемого электрическим током, протекающим в обмотках устройств.

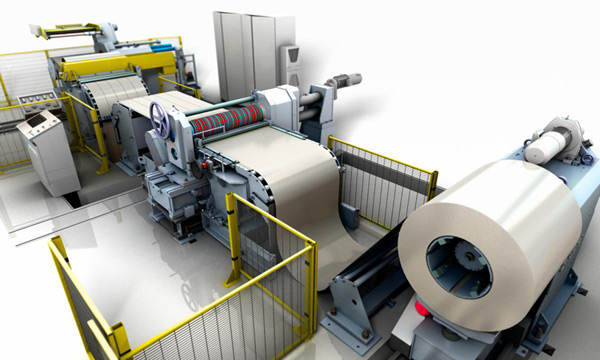

При изготовлении магнитопровода используют специальные сорта стали — трансформаторная или электротехническая. Поставляется электротехническая сталь в рулонах. Одним из первых этапов изготовления магнитопровода является продольная резка рулона стали (рис. 3).

Рис. 3. Установка продольной резки трансформаторной стали

Задача заключается в обеспечении размотки рулона стали и его равномерной подачи в машину продольной резки, где лист металла, проходя через валки с установленными ножами, разрезается на ленты необходимой ширины. После этой процедуры ленты сматываются в рулоны для дальнейшей обработки.

Следующим этапом изготовления магнитопровода является намотка ленты и формирование геометрии магнитопровода. Геометрия определяется оправками, которые используются при намотке магнитопровода (рис. 4).

Рис. 4. Машина для намотки магнитопровода

По окончании намотки мы получаем готовый магнитопровод, который, в зависимости от конструктива, передается либо на этап формирования обмотки (например, тороидальная намотка), либо на следующие этапы изготовления, такие как пропитка, сушка, распил. После этого магнитопровод считается готовым и передается на сборку конечного изделия (рис. 5).

Рис. 5. Готовые магнитопроводы

Автоматические машины выполняют цикл намотки: закрепляют провод на контактный вывод каркаса, заводят провод на катушку, осуществляют раскладку и намотку провода, закрепляют провод на второй контактный вывод катушки.

Существуют также другие технологии изготовления магнитопровода.

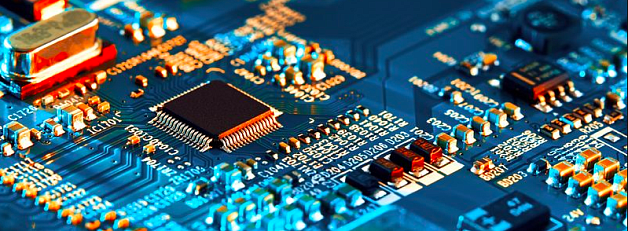

Непосредственное формирование обмотки проводом

Сегодня на производствах используют два типа намотки: линейная или рядовая и тороидальная (рис. 6, 7).

Рис. 6. Рядовая намотка

Рис. 7. Тороидальная намотка

Рядовая или линейная намотка разделяется на два типа: каркасная (намотка осуществляется на каркас) и бескаркасная (намотка осуществляется на специальную оправку, которая формирует геометрию катушки и в последующем удаляется).

При тороидальной намотке провод наматывается на тор (тороид) — поверхность, которая получается вращением образующей окружности вокруг оси, лежащей в плоскости этой окружности, но не проходящей через ее центр.

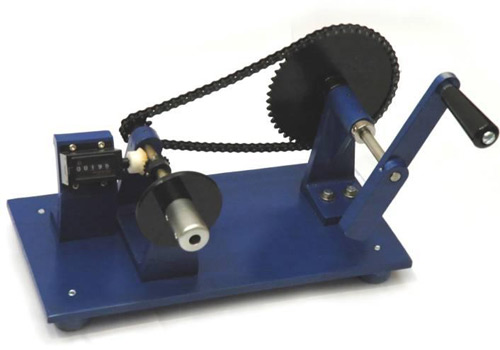

Рис. 8. WH-737 — ручная машина для линейной намотки

При намотке провода необходимо решить несколько технологических задач и обеспечить:

- подачу провода;

- необходимое натяжение провода;

- точное позиционирование провода при намотке;

- раскладку провода при намотке;

- контроль количества витков провода;

- контроль скорости намотки.

Современные решения для намотки предлагают различную степень автоматизации: от ручных (рис. 8) до полностью автоматизированных высокопроизводительных машин (рис. 9).

Полностью автоматические машины выполняют цикл намотки в автоматическом режиме: закрепляют провод на контактный вывод каркаса, заводят провод на катушку, осуществляют раскладку и намотку провода на достаточно высоких скоростях, закрепляют провод на второй контактный вывод катушки. При необходимости выполнить вторичную обмотку, автомат продолжает работу, формируя вторичную обмотку.

Кроме полных автоматов, ориентированных на выпуск ограниченной номенклатуры изделий, существуют полуавтоматическое оборудование, имеющее много большие возможности по намотке, но не очень высокую производительность. Например, машина рядовой намотки компании Erasan E-300 (рис. 10). Она с высокой точностью раскладывает провод на катушке до 350 мм и укладывает провод от 0,01 до 2,5 мм.

Рис. 9. 12-шпиндельная автоматическая машина WH-2012

Рис. 10. Машина рядовой намотки Е-300

Находится применение и другим, более крупным машинам, которые мотают провод до 30 мм в диаметре и укладывают его на катушку до 2,5 м (рис. 11).

Рис. 11. Машины компании Erasan для работы с крупногабаритными рядовыми катушками

Заливку и пропитку производят с целью увеличения надежности изделия, электрической изоляции, а также в целях придания залитым узлам вибро-, водо-, термо- и ударопрочности.

Рис. 12. Станок тороидальной намотки TU-150 для намотки миниатюрных торов

С намоткой тороидальных катушек ситуация обстоит сложней. Возможности автоматизации намотки тороидальной катушки определяют, в первую очередь, габариты катушки, а во вторую — количество провода, которое необходимо разложить на торе.

Очевидно, что чем меньше габариты тора и чем больше провода необходимо на нем разместить, тем сложней автоматизация процесса. На современном этапе развития технологии намотки тора существуют машины, позволяющие автоматизировать процесс с остаточным внутренним диаметром тора (внутренний диаметр после намотки) от 1,7 мм (рис. 12).

Автоматизация намотки более крупных торов — менее сложная задача. Для этого существуют машины со сменными моточными головами со шпулями диаметров от 4 до 13 дюймов (рис. 13).

После изготовления непосредственно катушки изделие передается на финальную сборку.

Сборка изделия

На данном технологическом этапе происходит сборка конструктива конечного изделия: установка на магнитопровод или в специальный держатель (для торов) намотанных катушек, монтаж выводов катушек, а также фиксация всей конструкции.

Рис. 13. Машины тороидальной намотки со сменными моточными головами

Пропитка или заливка

По окончании сборки конечного изделия наступает не менее ответственный технологический этап пропитки или заливки. Исходя из формулировок отраслевого стандарта (ОСТ 180363-87), заливку и пропитку производят с целью увеличения надежности изделия, электрической изоляции, а также в целях придания залитым узлам вибро-, водо-, термо- и ударопрочности. Пропитку моточных изделий осуществляют в специальных установках — автоклавах, обеспечивающих необходимые температуру, уровень вакуума и избыточного давления.

Как правило, технологический процесс пропитки проходит по следующей схеме. Изделие помещают в автоклав и нагревают до определенной техпроцессом температуры, и выдерживают при таком режиме нужное время, осуществляя «сушку изделия». Затем объем автоклава заполняется разогретым лаком, и происходит непосредственная пропитка изделия, при этом изменяется давление в автоклаве от вакуума до избыточного. Так происходит определенное количество циклов в соответствии с техпроцессом. По окончании пропитки с автоклава сливается лак, и происходит сушка изделия при температуре, определенной в технической документации.

Заливка изделия несколько отличается от пропитки лаком. Подготовленные моточные изделия устанавливают в специальные формы и заливают подготовленным материалом, при этом осуществляются важные этапы подготовки материала: разогрев, дозирование в определенных пропорциях, гомогенное смешивание и вакуумирование компонентов. После заливки изделие необходимо разместить в наиболее комфортные условия для полимеризации смеси. По окончании процесса заливки и пропитки изделие передается на окраску, маркировку и упаковку.

При описании изготовления моточных изделий я опустил или не полностью раскрыл многие нюансы технологии, но вернусь к ним в дальнейших статьях.

От аудита площадки заказчика до поставки решения и сопровождения производства

При внедрении нового технологического решения в производство разумно рассчитывать на то, что производственная линейка станет более эффективной, позволяя расходовать меньше ресурсов на достижение поставленных задач. При общении с руководителями производственных площадок я постоянно сталкиваюсь с вопросом, что же даст внедрение этой технологии? Точный ответ можно дать только после проведения аудита предприятия.

В данном случае аудит предполагает подробное ознакомление с работой компании и включает знакомство с руководством предприятия, с имеющимися технологическими возможностями, рабочими площадями, поставленными задачами и, конечно, имеющимися проблемами. На основе полученных данных разрабатывается комплексный проект по внедрению технологической линейки оборудования. Как правило, готовых решений, удовлетворяющих потребности конкретного предприятия, не существует, поэтому приходится проводить доработку технологического решения под задачи конкретного производства и, как следствие, проводить испытания и согласования, требующие больших временных затрат. В результате формируется уникальный проект по модернизации конкретного производства с уникальными технологическими решениями.

При реализации проекта компания «Диполь» не только осуществляет поставку комплекта оборудования и программой среды для интеграции технологических решений в имеющуюся на предприятии систему управлением производством, но и оказывает помощь в построении технологического процесса и дальнейшее сопровождение в жизненном цикле проекта.