Современные технологии поверхностного монтажа для отечественных резисторов

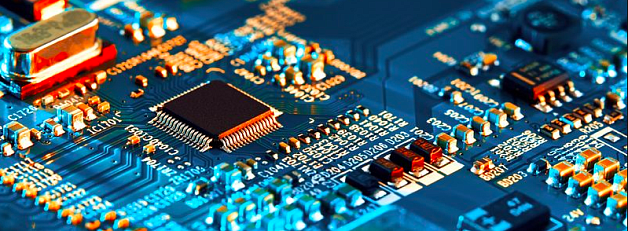

Сергей Федоров, главный технолог компании «Абрис-Технолоджи»За последние годы в отечественной радиоэлектронной отрасли произошли большие изменения: проведена модернизация оборудования на производствах по монтажу электронных блоков, применяются современные технологии монтажа электронных компонентов и новые материалы, также значительно расширилась номенклатура электронных компонентов, выпускаемых отечественными производителями. Сегодня сложилась следующая ситуация. С одной стороны – производство обладает современным оборудованием и технологиями монтажа (методами пайки, отмывки, контроля). С другой стороны – нет нормативной базы на применение этого нового оборудования и материалов (например, конвекционных и парофазных печей для пайки оплавлением, паяльных паст, отмывочных жидкостей). Выход из этой ситуации – разработка новых нормативных документов, технических условий, учитывающих современные технологические возможности производств радиоэлектронной аппаратуры. Предлагаемая статья – это попытка призвать производителей отечественных электронных компонентов адаптировать выпускаемые ими изделия и ТУ к современному радиоэлектронному производству. Предполагается последующее обсуждение этой темы и продолжение публикаций.

Отечественная нормативная база в большинстве своем описывает устаревшие технологии монтажа электронных компонентов, не учитывая современные технологические возможности производства радиоэлектронной аппаратуры. Как правило, в технических условиях (ТУ) нет указаний по монтажу электронных компонентов с использованием ставших уже стандартными технологиями групповой пайки оплавлением в конвекционных печах, а также указаний по применению различных методов отмывки и об ограничениях, с ними связанными.

Нет также стандартных требований к компонентам, поступающим на поверхностный монтаж: не все они имеют упаковку для автоматизированного монтажа (ленты, пеналы, матричные поддоны), покрытия выводов и корпусов не всегда позволяют производить качественную пайку.

Кроме того, современные методы автоматизированного монтажа предполагают использование достаточно агрессивных технологий отмывки, но зачастую не все отечественные материалы, используемые для защиты корпусов, совместимы с современными отмывочными материалами. Далее – монтаж некоторых компонентов невозможно выполнить в принципе, поскольку отсутствует формовка выводов. Иными словами, на отечественных производствах с большими технологическими возможностями по монтажу электронных блоков нет достаточной информации (ТУ), регулирующей применение отечественных электронных компонентов.

Так сложилось, что в первые годы существования компании «Абрис-Технолоджи» доля отечественных поверхностно монтируемых электронных компонентов (SMD) в производимых изделиях была ничтожно мала. Сами изделия были просты. Их монтаж с использованием ручных методов сборки не представлял больших проблем. Со временем в изделиях, выпускаемых компанией, увеличивалось количество отечественных электронных компонентов. Сами изделия стали сложнее: в их состав входили как зарубежные микросхемы в корпусах типа BGA, так и отечественные микросхемы и пассивные электронные компоненты. Увеличивался и объем производства электронных блоков. Производить монтаж поверхностно монтируемых электронных компонентов вручную стало просто экономически неэффективно. Одновременно с этим вопрос «совместимости технологий» монтажа электронных компонентов отечественного и зарубежного производства становился все актуальнее. И если часть проблем, с этим связанных, можно решить своими силами: отформовать выводы микросхем, упаковать электронные компоненты в упаковку для автоматизированного монтажа и т.д., то выполнить при этом автоматизированный монтаж таких компонентов, например с использованием конвекционной пайки, без нарушения ТУ, не представляется возможным.

Пытаясь решить эту проблему, специалисты компании «Абрис-Технолоджи» неоднократно обращались к производителям электронных компонентов с запросами о возможности пайки с использованием конвекции. Но вопрос, в лучшем случае решался частично: изготовитель электронных компонентов давал разрешение на использование предлагаемой технологии только в рамках исполнения конкретного заказа.

Переломным стал 2013 год. При подготовке к серийному производству изделия, состоящего из более 550 резисторов Р112 (типоразмер 0402) отечественного производства, микросхем зарубежного производства в корпусах BGA, LGA, QFN, QFP и микросхем с малым шагом выводов, встал вопрос о применении автоматизированного монтажа отечественных SMD-резисторов с последующей отмывкой электронных блоков в системе струйной отмывки. В ТУ производителя резисторов были указаны только два возможных варианта технологии их монтажа: пайка вручную и групповая пайка волной. При этом заказчик настаивал на выполнении монтажа его изделий с использованием линии автоматизированного монтажа, в состав которой входила конвекционная печь. Использовать технологию, не указанную в ТУ на изделие, компания «Абрис-Технолоджи» не имела права. Во-первых, в случае выхода изделия из строя в процессе эксплуатации по причине нарушения технологии пайки, ответственность легла бы на «Абрис-Технолоджи». Во-вторых, существовал риск вывести из строя при монтаже электронные компоненты (в данном случае резисторы Р112 (АЛЯР.434110.005 ТУ), производитель ОАО «НПО «Эркон», г. Н. Новгород).

Для решения вопроса о возможности применения пайки резисторов Р112 в конвекционной печи методом оплавления в ОАО «НПО «Эркон» было принято решение провести совместно с «Абрис-Технолоджи» тестовые пайки своих изделий. Цель работы – выяснение принципиальной возможности использования технологии конвекционной и парофазной пайки оплавлением для монтажа резисторов данного производителя и разработка обобщенных рекомендаций по монтажу. Осенью 2013 года на производстве компании «Абрис-Технолоджи» были произведены тестовые пайки резисторов Р112 (АЛЯР.434110.005 ТУ) и Р18МП (ОЖ0.467.164 ТУ). После получения положительных результатов было принято совместное решение провести более полные исследования возможности пайки этих резисторов с применением технологии оплавления в конвекционной и парофазной печах.

На основании полученных в ходе первых испытаний данных специалисты компании «Абрис-Технолоджи» совместно со специалистами ОАО «НПО «ЭРКОН» разработали печатную плату (рис.1), позволяющую проводить монтаж резисторов типоразмеров от 0402 до 2512, оценивать качество паяных соединений и контролировать электрические параметры резисторов. Также совместными усилиями была разработана программа испытаний, которая выявляла возникшие в процессе испытаний дефекты паяных соединений и электронных компонентов. При разработке программы были смоделированы типовые технологические процессы, используемые на производствах в нашей стране. Испытания проводились на имеющемся в «Абрис-Технолоджи» оборудовании в различных комбинациях.

Для проведения тестов ОАО «НПО ЭРКОН» предоставило все типоразмеры чип-резисторов в упаковке для автоматизированного монтажа (лентах). В качестве экспертов при оценке результатов были привлечены представители ВП МО РФ, специалисты группы компаний «Диполь», сотрудники компании Balver Zinn/Cobar (Германия). Испытания проводились на печатных платах с двумя вариантами финишных покрытий: ПОС61 (рис.2) и иммерсионное золото.

Нанесение паяльной пасты на печатные платы

При монтаже резисторов применялись технологические материалы нескольких производителей.

Паяльные пасты:

- Cobar Sn62OT2 (состав: Sn62Pb36Ag2), COBAR, Германия;

- INDIUM smq92H (состав: Sn62Pb36Ag2), INDIUM CORP, Великобритания.

- Kyzen Aquanox A4241 (струйная отмывка), KyzenCorp., США;

- ZESTRONR FA+ (отмывка с ультразвуком), Zestron, Германия.

В состав линии входит следующее оборудование:

- полуавтоматический принтер трафаретной печати EKRA Е1 для нанесения паяльной пасты (рис.3);

- установщик компонентов Siemens SIPLACE CF с комбинацией одиночной прецизионной и высокоскоростной 6насадочной револьверной головками: - 6насадочная револьверная головка Collect&Place (скорость установки – 9000 комп./ч, точность установки – ±90 мкм (4сигма)); - одиночная прецизионная головка Pick&Place (скорость установки – 1800 комп./ч, точность установки – ±50 мкм (4сигма);

- установщик компонентов Siemens SIPLACE CS с двумя высокоскоростными 6насадочными револьверными головками (Collect&Place) высокой производительности. Скорость установки – 20 000 комп./ч, точность установки – ±90 мкм (4сигма);

- инспекционный конвейер Nutek;

- конвейерная 8зонная печь конвекционного оплавления R EHM. Пять зон предварительного нагрева (длина зоны нагрева 3,6 м), две зоны пайки и одна зона охлаждения. Печь позволяет работать по технологии бессвинцовой пайки.

- автоматический разгрузчик печатных плат Nutek.

Парофазная печь Asscon

Загрузка печатных плат

Групповая пайка оплавлением проводилась в парофазной печи Asscon VP800 (рис.4, загрузка плат в печь осуществляется вручную) с вакуумной зоной в парах Galden Perfluorinated Fluid в двух режимах (рис.5).

Первый режим. Паяльная паста Cobar Sn62OT2 (состав: Sn62Pb36Ag2, COBAR, Германия), температурный профиль имеет пик 250°С, общая продолжительность цикла пайки 397 с, воздействие пиковой температуры – в течение 40 с (система автоматического определения окончания пайки – Automatic Solder BreakASB – включена).

Второй режим. Паяльная паста INDIUM smq92H (состав: Sn62Pb36Ag2, INDIUM CORP, Великобритания), температурный профиль имеет пик 230°С, общее время цикла пайки 397 с, воздействие пиковой температуры – в течение 40 с (система автоматического определения окончания пайки (Automatic Solder BreakASB) включена).

Измерения параметров термопрофилей печей и их корректировка производилась при помощи многоканального регистратора температуры и программного обеспечения компании KIC (рис.6). Это оборудование позволяет с высокой точностью фиксировать значения температуры в точках установки термопар. Затем записанные данные переносятся на компьютер, и с помощью специального программного обеспечения выстраивается реальный (т.е. настоящий) термопрофиль. Также программное обеспечение предлагает разного рода рекомендации по оптимизации термопрофиля.

Отмывка печатных плат после монтажа производилась:

- в системе струйной отмывки Riebesam 2303T, в течение 10 мин. при температуре 50 °С жидкостью Kyzen A4241 с последующим ополаскиванием в деионизованной воде (три цикла по 10 мин.). По окончании процесса проводился контроль электропроводности воды;

- в ультразвуковой ванне Finnsonic m80 с жидкостью ZESTRONR FA+, в течение 20 мин. с последующим ополаскиванием в деионизованной воде (три цикла по 10 мин.). Проводился контроль электропроводности воды.

Измерение параметров термопрофиля конвекционной печи

Снятие данных о термопрофиле

Для оценки работоспособности резисторов измерялись их параметры на цифровом миллиомметре GW INSTEK GOM-802: до пайки, после пайки и отмывки, а также после проведения климатических испытаний.

При оценке качества паяных соединений применялись следующие методы: визуальный с помощью стереомикроскопа LYNX S16 (в соответствии со стандартом IPC610), рентгенконтроль, микрошлифы, контроль электрических параметров. Визуальный контроль качества паяных соединений ни на одном из этапов дефектов не выявил.

Рентген-контроль для выявления скрытых дефектов производился на установке Yxlon Y.Cheetah CT с цифровым детектором в два этапа: после монтажа резисторов и после проведения климатических и вибрационных испытаний. Рентгенконтроль дефектов не выявил. Под корпусами резисторов имелись небольшие по объему пустоты, но они не оказывали влияния на надежность паяных соединений.

Компанией Balver Zinn Cobar при содействии компании «Диполь» были выполнены микрошлифы тестовых плат с установленными электронными компонентами (пайка проводилась паяльными пастами Cobar Sn62OT2 и INDIUM smq92H) (рис. 8 и 9). Микрошлифы – это один из стандартных методов разрушающего контроля и оценки качества паяных соединений. В данном случае по структуре материала и толщине образовавшегося в процессе пайки слоя интерметаллидов можно сделать заключение, правильно ли прошел процесс пайки, и насколько надежным получилось паяное соединение. Анализ полученных микрошлифов также не выявил отклонений в качестве паяных соединений. Толщина слоя интерметаллидов составила 2–4 мкм в зависимости от финишного покрытия печатных плат (при допустимых 2–5 мкм).

Испытания на воздействие ВВФ (внешние воздействующие факторы) проводились по следующей программе: изменение температуры окружающей среды в диапазоне от (60±2)°С до (95±2)°С, изменение влажности от 60% до (93±3)%, воздействие синусоидальной вибрации и др. После проведения климатических и вибрационных испытаний был выполнен рентгенконтроль паяных соединений и электронных компонентов. Отклонений в качестве тоже не было выявлено.

Испытания резисторов Р112 АЛЯР.434110.005 ТУ, Р18МП ОЖ0.467.164 ТУ производства ОАО «НПО ЭРКОН» были признаны успешным. Результаты испытаний были зафиксированы в совместном протоколе и в документе «Решение о применении технологии пайки оплавлением в конвекционной и парофазной печах для монтажа чип-резисторов производства ОАО «НПО ЭРКОН».

В итоге была подтверждена возможность применения современных технологий пайки для монтажа отечественных поверхностно монтируемых резисторов Р112 (АЛЯР.434110.005 ТУ), Р18МП (ОЖ0.467.164 ТУ), выпускаемых ОАО «НПО ЭРКОН», по усовершенствованной технологии производства, особенно в части формирования контактного узла.

Автор выражает благодарность сотрудникам компании «Диполь»: Вячеславу Филлипову и Андрею Фешко, а также специалисту компании Balver Zinn/Cobar Хану Раетсену (Han Raetsen) за активное участие в проведении и анализе результатов исследований.