Производителям радиоэлектронной аппаратуры (РЭА) всегда хотелось предвидеть судьбу выпускаемых ими изделий. Как они покажут себя в работе через месяц, год и далее? Как выявить у них дефекты, которые на момент изготовления себя не проявляют, но, возможно, уже через полгода станут причиной отказа изделия?

Методы тестирования

Специалистам хорошо знакомы ускоренные ресурсные испытания (Accelerated Life Testing, ALT), суть которых — симуляция предельных воздействий. Изделие должно выдержать их в процессе хранения, транспортировки и эксплуатации в соответствии с требованиями технических условий. Симуляция таких воздействий позволяет определить закономерности образования существенных дефектов, которые возникают в течение срока службы, и оценить период, через который они, вероятно, проявятся. Для подготовки к ALT разумно выполнить следующие шаги:

- Выяснить, какой срок службы изделия ожидает покупатель. Сроки обычно зависят от типа изделия и его цены. Если информация о сроке службы отсутствует, то, скорее всего, это оборудование очень быстро выйдет из строя.

- Определить факторы окружающей среды, воздействующие на изделие в течение срока службы (транспортировка, хранение, эксплуатация, консервация), и их экстремальные уровни.

- Выяснить частоту и длительность пребывания изделия в функционирующем состоянии. Во внимание следует принять самый неблагоприятный вариант. Знание этих величин позволит заметно сократить время испытаний.

- Сформировать данные о возможных исключительных по величине воздействиях: во-первых, определить их экстремальные уровни и длительность; во-вторых, определить уровни, число и длительность воздействий, имеющих природу переходных процессов (резкое перемещение из холодного помещение в теплое и т. п.).

- Синтезировать ресурсные испытания на основании подготовленных выше данных с учетом следующих рекомендаций.

Первая часть испытаний должна отражать условия транспортировки и хранения, а вторая — воздействие среды в период эксплуатации. Поэтому разумно начать с испытания вибрацией, а затем уже подвергнуть изделие климатическим воздействиям. Причем первыми должны быть наиболее тяжелые воздействия. Рекомендации по параметрам воздействий, симулирующих транспортную тряску, можно найти в MIL-STD-810 или в SAEJ-1211.

Важно на всем протяжении испытаний проводить мониторинг состояния изделия, а также документировать результаты (при каких воздействиях и через какое время появились те или иные повреждения). Эта информация поможет понять механизмы проявления дефектов и откорректировать как само изделие, так и методику испытаний.

Однако ALT не полностью удовлетворяет производителя изделий. Такие испытания требуют заметных затрат времени и не влияют на надежность прошедшего испытания изделия. Поэтому в последнее время все больший интерес вызывают ускоренные стрессовые испытания (AST), суть которых заключается в стимуляции скорейшего проявления потенциальных дефектов и их устранении. В результате изделие, выдержавшее такое испытание, обладает более высокой надежностью, нежели то, которое AST не прошло.

AST vs ALT

Рассмотрим особенности AST, сравним с ALT, проанализируем оборудование для их реализации.

AST можно описать как последовательность коротких по длительности, но превышающих предельные уровни воздействий, имитирующих факторы окружающей среды. Цель — инициирование процессов образования потенциальных дефектов и скорейшего их проявления. К потенциальным дефектам относятся те, что возникают в течение срока службы изделия под воздействием на него факторов окружающей среды обычного (существенно более низкого, чем при AST) уровня.

Вкратце разницу между ALT и AST можно описать так: AST — испытания «до отказа изделия», в то время как ALT — испытания «на подтверждение безотказной работы». AST позволяют выявить (с целью устранить) дефекты до начала эксплуатации и таким образом максимально повысить надежность изделия в период его срока службы.

На чем основаны методы AST?

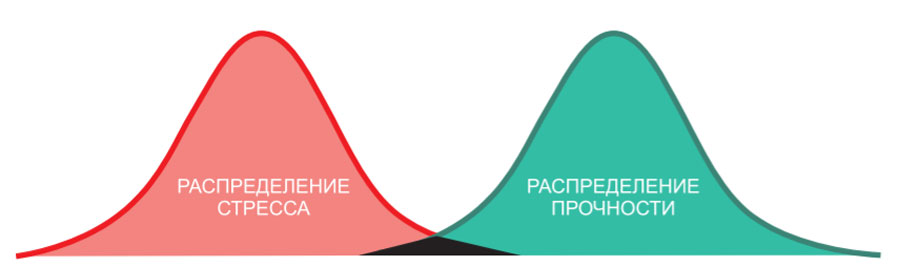

Причины проявлений скрытых дефектов показаны на рис. 1**.

Рис. 1. График вероятности возникновения скрытых дефектов

Несмотря на то, что изделие имеет более чем двукратный запас прочности, существует зона риска, где маловероятное воздействие может превысить маловероятное значение прочности изделия. Такое изделие пройдет ALT-испытания, но может выйти из строя в процессе эксплуатации. AST-испытания оно не пройдет.

Исследования достижения усталости материалов с помощью стрессовых воздействий, превышающих уровень значений, возникающих при нормальной эксплуатации изделия, привели А. Пальмгрена в 1924 г. к «гипотезе линейного суммирования повреждений», которая наглядно иллюстрируется простым примером. Если у изделия появилось повреждение в результате 100 000 воздействий стрессовой нагрузкой, то каждое такое воздействие отобрало у изделия 1/100 000 срока службы.

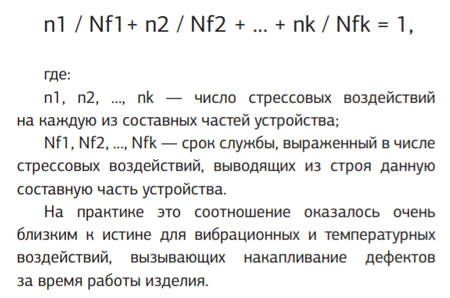

А. Майнер в 1945 г. развил эту гипотезу, предложив следующее уравнение:

Другие исследователи — С. Крэндл и У. Марк — в 1963 г. предложили эмпирическую формулу, связывающую ускоренное выявление повреждения с вызвавшими его механическими стрессовыми воздействиями:

Приведенные формулы позволяют сделать вывод, что, увеличивая значение параметра воздействия, можно уменьшить число повторов. В первую очередь это справедливо для однородных объектов.

Практика подтвердила, что существенные скрытые повреждения могут быть ускоренно выявлены путем небольшого числа повторов стрессовых воздействий с уровнями, превышающими максимальные значения, имеющие место при эксплуатации изделия.

Желательность таких испытаний очевидна. Вопервых, они позволяют быстро оценить полную прочность изделия на ранней стадии разработки, выявляя пределы рабочих нагрузок. Во-вторых, инициируют повреждения, которые можно разделить на более или менее существенные, что позволяет конструкторам внести коррективы с минимальными переделками изделия. Наконец, они дают бесценную информацию о реакции изделия на воздействия окружающей среды и условия функционирования, что также помогает улучшить его конструкцию.

Реализация AST

Когда следует проводить AST? Рекомендуется делать это при разработке (такая разновидность испытаний известна также под названием HALT — High Accelerated Life Testing), производстве, выборочном и полном контроле (известны также под названием HASS — High Accelerated Stress Screens). Особенности HALT и HAST описаны ниже.

Как выбрать уровни воздействий для AST?

Все зависит от самого изделия. Сначала надо решить, какие нужны воздействия. Для этого желательно иметь данные о типичных дефектах и процессах их проявления. Изучив их, можно понять, какие воздействия следует применить для ускорения расходования ресурса изделия. Необходимую информацию можно найти в специальной литературе и на различных сетевых ресурсах. Если все же нужные данные отсутствуют, необходимо провести испытания ступенчатыми воздействиями, характерными для HALT.

Рассмотрим поиск подходящих уровней с помощью метода ступенчатых воздействий. Они используются, когда известны типичные значения воздействия. После того как такое значение достигнуто, уровень увеличивают ступенчато. Такой подход применяется при температурных, вибрационных, электрических и других воздействиях, осуществляемых отдельно или комбинированно.

Сначала проводится испытание на предельное воздействие, не выводящее изделие из строя. Когда же достигнут предел, при котором изделие прекращает работать, проводится анализ дефектов, изделие ремонтируется и вновь подвергается воздействиям. Эти действия повторяются до тех пор, пока не будет достигнут удовлетворительный результат. Определить, когда следует прервать испытания ступенчатым стрессом, можно по любому из следующих событий:

- достигнутый уровень воздействия намного выше ожидаемого для работающего изделия;

- образец неработоспособен;

- начали появляться несущественные дефекты.

Длительность воздействий выбирается, исходя из возможностей оборудования и времени, необходимого для правильного (электрического, механического) управления и тестирования.

Виды воздействий, используемых в AST

AST применимы к изделиям, подвергающимся одному или более воздействиям окружающей среды. К таким воздействиям относятся термоциклирование, вибрация, электрошок, термоудар, влажность и др. Параметры воздействий — тип, скорость изменения, пиковые значения и т. п. — должны быть установлены для каждого изделия. Рассмотрим наиболее часто используемые воздействия, инициирующие проявление потенциальных дефектов. Важно, что каждый тип воздействий стимулирует определенные повреждения.

Термоциклирование

Данная операция предусматривает множество циклов изменения температуры между заданными экстремальными значениями. Так как уровни воздействий в AST зависят от самого изделия, экстремальные значения температуры должны лежать в широком диапазоне, чтобы это позволило получить оптимальный результат. Постоянная скорость изменения температуры обеспечивает необходимое расширение и сжатие материала для достижения удовлетворительного стресса. Очень важно поддержание заданной скорости. Следует контролировать скорость изменения температуры, разность между ее экстремумами, количество циклов. Важны также скорость и направление воздушного потока вокруг изделия (выбираются экспериментально) и длительность воздействия экстремальной температуры в течение цикла (время пребывания на пике).

Вибрация

Это механическая стимуляция изделия с заданными силой и частотным спектром, поэтому здесь очень важно надежное закрепление изделия на оборудовании.

В AST используются, как правило, два типа виброгенераторов (шейкеров) — электродинамический и мультиударный. Более известны электродинамические шейкеры, управляемые посредством компьютера. Чаще всего используется программа случайной вибрации в диапазоне 5–2000 Гц. Число осей, по которым осуществляются воздействия, составляет от одной (как правило) до трех (редко). Благодаря компьютерному управлению, легко формируются специальные воздействия, например, наложение узкополосного случайного сигнала на широкополосный случайный сигнал (в зависимости от применения изделия). Мультиударный шейкер основан на применении пневмомолотков, наносящих многократные удары снизу по плите, на которой закрепляется изделие. В результате перемещение изделия происходит по шести осям (в шести степенях свободы — трех поступательных и трех вращательных). Основная энергия колебаний сосредоточена в диапазоне 2–5000 Гц. Такое воздействие рационально применять только в стимулирующих испытаниях.

Термошок

В данном тесте происходит быстрое перемещение изделия вручную или механически из одной зоны с экстремальной температурой в другую, с противоположной по знаку экстремальной температурой. Термошок хорошо выявляет дефекты компонентов изделия (например, в интегральных схемах). Используются зоны с экстремальными температурами, выполненные по схемам «воздух–воздух» или «жидкость–жидкость».

Совершенствование ускоренных стрессовых испытаний привело к появлению их разновидностей.

Предельно ускоренные ресурсные испытания (HALT)

Данные тесты представляют собой совокупность стрессовых воздействий, таких как предельная температура и ударная стрессовая вибрация. Суть HALT заключается в многократных мультиосевых квазислучайных вибрационных воздействиях по всем осям координат (колебания в шести степенях свободы). HALT впервые были разработаны авиакомпанией «Хьюз Эйркрафт» в 1970-х годах для проверки изделий, эксплуатирующихся в экстремальных условиях. Они стимулируют усталость материалов, которая в свою очередь вызывает повреждения. Последние могут быть проанализированы, идентифицированы и устранены на этапе разработки изделия. При этом оценка времени проявления дефектов остается неизвестной.

Предельно ускоренные стрессовые исследования (HASS)

HASS — это HALT в совокупности с непрерывным наблюдением за состоянием изделия (контроль параметров изделия). Такие испытания позволяют быстро выявить потенциальные производственные дефекты с целью их устранения и повышения надежности изделия. HASS дает возможность обнаружить скрытые дефекты изделия с минимальными материальными и временными затратами. В итоге это способствует повышению надежности изделий, снижению производственных расходов (сокращение времени испытаний) и расходов на ремонт (потенциальные дефекты выявляются и устраняются в ходе испытаний выпускаемых изделий).

Эффективность

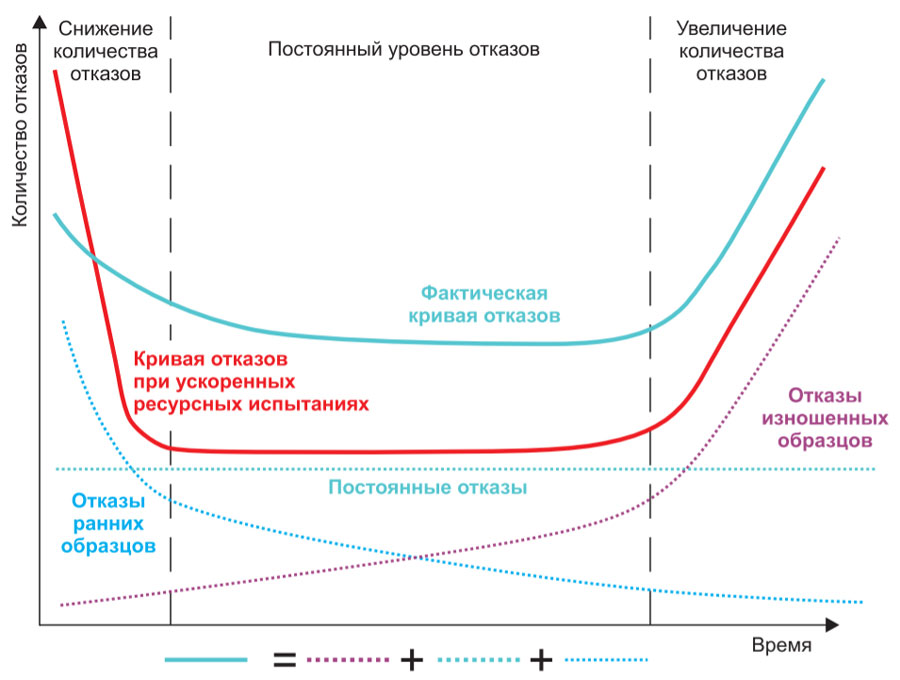

Практическую пользу AST иллюстрируют графики отказов для изделий, прошедших обычные испытания (зеленая кривая), и изделий, подвергнутых AST (красная кривая) (рис. 2). По горизонтальной оси отсчитывается время эксплуатации. Оно разделено на три этапа: период испытаний; период срока службы; период завершения эксплуатации. Число отказов изделий, прошедших AST, заметно ниже.

Рис. 2. Графики отказов для изделий, прошедших обычные испытания

Убедительно выглядят данные по применению HALT в крупнейшей американской аэрокосмической компании SPACE SYSTEM LORAL. Впервые этот тест был опробован в 1999 г. на тогда еще находящихся в разработке преобразователях тока. В мае 2000 г. AST использовали для модулей вычисления мощности плазменного двигателя, в феврале 2002 г. — для подсистем сверхбольшой мощности, в сентябре 2008 г. — для процессорных сборок, а с 2012 г. — для всех аппаратных модулей. Статистика отказов приведена в таблице 1**.

Таблица 1

| ИЗДЕЛИЕ | ОБЩАЯ НАРАБОТКА НА ОРБИТЕ (ЧАСОВ) | КОЛИЧЕСТВО РАБОТАЮЩИХ ИЗДЕЛИЙ | КОЛИЧЕСТВО ИЗДЕЛИЙ С ОТКАЗОМ |

|---|---|---|---|

| Батарейный переключатель | 1 328 586 | 69 | 0 |

| Преобразователь заряда | 30 958 039 | 1 574 | 1 |

| Блоки контроля батарей | 1 328 586 | 69 |

0 |

| Преобразователи разряда | 7 495 562 | 392 |

0 |

| Преобразователи низкого напряжения | 1 688 352 | 88 | 0 |

| Усилитель рассогласования | 484 929 | 31 |

0 |

| Последовательный шунт | 1 633 449 | 95 |

0 |

| Итого | 44 917 502 | 2 318 |

0 |

Практическое воплощение

Средства, позволяющие проводить AST, изготавливаются многими фирмами. Что же касается устройств, позволяющих выполнять HALT и HASS так, как это описано выше, то их производит в первую очередь американская компания Thermotron Industries. Годы экспериментов с оборудованием, объединяющим стрессовые камеры термоциклирования с системами вибрации, привели к разработке так называемых «предельно ускоренных стрессовых испытательных систем» — Extreme AST. У Thermotron Industries запатентованы мультиударный вибрационный стол и конструкция молотка (ударника), которые представляют собой быстродействующие и эффективные инструменты, выявляющие дефекты намного быстрее, чем ранее известное оборудование. Независимое управление частотой и амплитудой каждого ударника позволяет обеспечить многообразие форм профиля вибрации.

Системы позволяют выполнять ускоренные стрессовые испытания по различным методикам, таким, например, как HALT и HASS, ступенчатые стрессовые испытания и т. п. Все они ускоряют выявление дефектов, которые остаются незамеченными при обычных способах испытаний. Камеры термоциклирования систем способны создавать термоудар со скоростью изменения температуры до 70 °С/мин. Значительный объем рабочей зоны, высокая скорость воздушного потока, направляемого с помощью регулируемых трубопроводов непосредственно на образец, способствуют эффективному выявлению дефектов у различных изделий.

Главные преимущества систем EXTREME AST:

- диапазон регулирования СКВ ускорения от 1 grms до 100 grms;

- ударное ускорение не менее 1500 gpk по шести степеням свободы одновременно;

- достаточное по величине вибросмещение по всем направлениям;

- большая часть энергии приходится на область низких частот;

- повышенная прочность конструкции;

- высокая воспроизводимость параметров;

- пониженный расход сжатого воздуха.

Рис. 3. Модельный ряд систем EXTREME AST

В заключение приведем модельный ряд систем EXTREME AST

Таблица 2

| ПАРАМЕТРЫ | AST-8 | AST-18 | AST-35 | AST-70 |

|---|---|---|---|---|

| Объем рабочей зоны, л | 223 | 549 | 1135 | 1965 |

| Рабочая зона (ШхГхВ), см | 61х60х61 | 84х86х76 | 106х106х101 | 137х142101 |

| Габариты (ШхГхВ), см | 198х86х198 | 229х145х221 | 227х154х266 | 264х175х264 |

| Диапазон температур, °С |

–100…+200

|

|||

| Скорость изменения температуры, °С/мин |

Не менее 70

|

|||

| Ток потребления (от 380 В), А | 37 | 63 | 184 | 184 |

| Размер вибростола, см | 40х40 |

40х40 61х61 71х71 |

61х61 71х71 81х81 92х92 |

112х112 122х122 |

| Частоты вибрации, Гц |

0–10 000

|

|||

| Ускорение, grms |

Более 100 без нагрузки в диапазоне 0–10 000 Гц

|

|||

| Ускорение, gpk |

Более 1500

|

|||

| Потребление сжатого воздуха (при 6,2 бар) |

0,13 м3 на 1 ударник

|

|||

Такие параметры дают дополнительные возможности обнаружения дефектов, недоступные при использовании прежних устройств.

* При подготовке статьи использовалось руководство компании «Thermotron Industries» «Fundamentals of accelerated stress testing».

** Статья «Highly Accelerated Life Test (HALT) Program at Space Systems Loral», Brian Kosinski, Dennis Cronin, Space Systems/Loral, Palo Alto, California, USA