В совсем недалёкие времена автоматизация производства электроники оставляла желать лучшего. Практически всё паялось ручным паяльным оборудованием. Производимая электроника была дорогой и дефицитной, однако со временем, с появлением автоматизации процессов сборки, электроника становилась всё доступнее и дешевле. Именно доступность электроники буквально за пару десятков лет так сильно изменила наш мир. Широкое распространение всевозможных девайсов и автоматизированных систем произошло в следствии автоматизации процессов сборки. Ведь прежде платы собирались исключительно по технологии выводного монтажа. Революция процесса произошла с появлением технологии поверхностного монтажа.

.png)

Рис. 1. Поверхностный монтаж компонентов

SMT (Surface Mount Technology) – монтаж компонентов на поверхность, или просто поверхностный монтаж, уже не молодая и всем известная технология. Подразделяется на 3 основные операции: 1) нанесение паяльной пасты на плату, 2) установка поверхностно-монтируемых компонентов (Рис.1), 3) оплавление паяльной пасты в печи. Именно о последнем, завершающем этапе SMT и пойдёт речь в данной статье. Оплавление паяльной пасты или попросту пайка.

На сегодняшний день существует 2 технологии пайки: конвекционная (наиболее распространённая и консервативная технология) и парафазная.

Выбор в пользу одной из технологий должен зависеть от специфики производства. К примеру, для массового производства однотипной продукции наиболее приемлема конвекционная печь. Для ответственной электроники, производимой мелкими сериями с большой номенклатурой больше подходит парафазная технология. Хотя, к сожалению, многие ответственные руководители, начальники производств, главные инженеры и технологи выбирают конвекционную пайку не в силу объективных на то причин, а из консервативного подхода, опасаясь альтернативного, неизвестного им процесса. Конечно, большинство руководителей, технологов, инженеров и операторов работали с конвекцией и уже имеют опыт работы с классическими печами. Часто этих причин вполне достаточно, чтобы выбор пал в пользу конвекционного типа оплавления, хотя возможно, было бы лучше применить парафазный.

В нашей стране более 100 производств уже оплавляют паяльную пасту в парафазных печах и делают это вполне успешно. Чаще всего это предприятия, выпускающие спецтехнику: электронику для работы в экстремальных климатических условиях, платы для авиации, космоса, военной техники и т.д. Здесь, как правило, отсутствует большая серийность и требуются частые изменения.

В целом, для людей, которые объективно и непредвзято оценивают конвекцию и парафазную технологии, сложилось следующее правило – конвекционная пайка для серийных производств, парафазная пайка - для ответственной сборки с мелкой серией.

Так было до тех пор, пока ведущий мировой производитель парафазных печей - компания ASSCON (Германия) не разработала новые модели линейных, высокопроизводительных печей. Но не будем забегать вперёд.

Давайте ещё раз вспомним о всех достоинствах парафазной пайки.

- Фиксирована максимальная температура пайки. Да, ни печатную плату, ни компоненты на ней невозможно перегреть. Никак и ни при каких условиях. Это обусловлено температурой кипения рабочей жидкости. И это самое важное достоинство. Вы никогда не перегреете плату, какой бы маленькой или теплоёмкой она не была, как долго бы плата не находилась в рабочей камере. Плата и компоненты получат максимальную установленную температуру и ни на 1 градус больше.

- Равномерное распределение тепла, полный равномерный прогрев. Большие и/или толстые многослойные печатные платы будут прогреваться гораздо быстрее и эффективнее, даже если на них смонтированы объёмные компоненты, пластины, диодные мосты или кулеры. В оппозицию конвекционной технологии, имеющей теневой эффект, пар полностью обволакивает всю печатную плату и прогревает её равномерно, независим от размеров, формы и веса.

- Пайка в инертной среде без доступа кислорода. В отсутствии кислорода нет окисления, а раз нет окисления, то мы получаем более прочное паяное соединение. К тому же, в инертной среде более высок коэффициент смачиваемости, то есть уже окисленные выводы, а также выводы с загрязнениями паяются намного легче. В целом рабочая жидкость имеет значительно лучшую теплопередачу чем воздух, поэтому прогревает плату эффективнее.

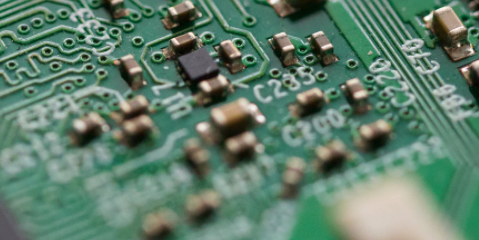

- Простая отладка и универсальность термопрофиля. В конвекционных печах термопрофиль, как правило, ступенчатый (Рис.2).

.png)

Рис. 2 Ступенчатый термопрофиль

Ступени требуются на этапах, когда при прохождении набора температуры, необходимо задержаться, с целью прогреть определенный участок платы или компонент основательно. Предположим, что на плате стоит микросхема BGA. Конвекционный нагрев происходит за счёт вентиляторов, подающих с 2х сторон печатной платы горячий воздух. Если паяется толстая печатная плата, то прогрев происходит со стороны самого BGA компонента (проще говоря, мы греем саму микросхему), снизу греется печатная плата. Для того, чтобы тепло равномерно прошло сквозь весь корпус микросхемы, а с обратной стороны через все слои печатной платы и, наконец, добралось до паяльной пасты, необходимо выждать определённое время. Вот тут появляется риск перегреть сам компонент или плату.

В парафазной печи дело обстоит иначе – плата обволакивается паром со всех сторон, отверстий, между зазорами компонентов и платы. Инертная среда и рабочая жидкость обеспечивают более эффективную теплопередачу.

- Бессвинцовый переход. Все давно наслышаны об общемировом тренде перехода производств на бессвинцовую технологию сборки. Казалось бы, далекие нам Европейские и Американские директивы WEEE и RоHS нас не касаются, и мы можем, как и прежде продолжать сборку на свинцовых пастах. Однако уже в 2020 году в России вступит в силу ряд законодательных изменений в пользу защиты окружающей среды. Мы не станем разбираться и рассуждать, правильно это или нет, это тема для другой статьи. И хотя по инерции, большинство отечественных предприятий будет и дальше собирать электронику «на свинце», в скором времени все производства (кроме сверх ответственной электроники) на законодательном уровне переведут на бессвинец.

С таким переходом справится именно парафазная технология. Ведь именно все её вышеперечисленные достоинства позволят проще и быстрее отладить технологический процесс.

Вакуум

Не забудем упомянуть и о вакууме в печах оплавления припоя. Применение вакуумированния позволяет убрать пустоты в паяных соединениях, что в значительной степени увеличивает надёжность и долговечность производимой электроники. Долгий срок службы и устойчивость к различным воздействиям требуется не только в ответственной электронике, но и в бытовой. Ведь от надёжности и долговечности выпускаемого изделия зависит престиж марки и её производителя. Снижение пустот напрямую влияет на качество. Ответственную электронику после её проверки на рентгеновском контроле могут забраковать, в таком случае все издержки, связанные с производством брака, лягут на предприятие.

Применение вакуума решает проблему с пустотами на 97%.

И здесь, снова на первое место выходит парафазная пайка. Дело в том, что конвекционные вакуумные печи значительно сложнее и дороже в производстве и обслуживании. Сегодня большинство отечественных предприятий, оснащённых парафазными печами уже имеют функцию вакуумирования. В России ещё нет конвекционных вакуумных печей, лишь несколько образцов работают у коллег в Европе. А значит, нет опыта, нет обученных инженеров, технологий и знаний.

Конечно, вакуум в конвекции развивается и уже есть готовые решения. Например, компания Heller Industries (США) уже сегодня готова предложить 4 модели вакуумных конвекционных печей. Однако заказчик, который решится на подобный заказ должен обладать значительным бюджетом и станет в нашей стране технологическим первопроходцем.

Парафазные печи уже давно развиваются вместе с функцией вакуума. Создать вакуум в закрытой камере пайки намного проще, чем блокировать и герметизировать целую область конвейерной конвекционной печи. Именно поэтому, уже сегодня в нашей стране проще и дешевле убирать пустоты в паяных соединениях при помощи парафазной печи.

Выбор технологии

Как уже говорилось прежде, конвекционную печь зачастую выбирают из-за непонимания процесса (консервативный подход).

Однако существует и объективный выбор конвекции. Чаще всего это массовое производство, а также необходимость встроить пайку в конвейерную линию. Многие специалисты полагают (за частую вполне объективно), что парафазные печи медленнее. Остаётся ещё один не маловажный перевес в пользу конвекции - она всегда дешевле (за исключением вакуумных).

Основные критерии выбора технологии пайки

- Время цикла. Печь должна успевать отверждать пасту на собранных платах. Не должна стать узким, «тормозящим» производство местом.

- Термопрофиль. Печь должна удовлетворять профиль, требуемый в спецификации паяльной пасты и применяемых компонентов, а в случае частых переналадок иметь возможность оперативно его менять.

Время цикла

Обобщённо, время цикла – это то время, за которое печь выдаёт 1 готовую печатную плату. Не время прохождения печатной платы через все зоны конвекционной печи и тем более не время прохождения платы через всю линию, а именно частота получения готового изделия.

Для примера расчёта времени цикла, рассмотрим материнскую плату 300х300 мм.

В конвекционной печи минимально допустимое расстояние между платами 50 мм. Итого 350 мм для прохождения через все зоны.

Минимальное время нахождения платы в зонах нагрева – 180 секунд.

Для примера возьмём 7ми зонную конвекционную печь Heller 1707, длинна зон нагрева которой 1 900 мм.

При помощи несложной математики вычисляем необходимую скорость конвейера: 1 900 мм / 180 сек = 10,55 мм в 1 секунду.

Теперь делим общую длину 350 мм (плата + дистанция) на скорость конвейера 10,55 мм / сек. И получаем, что каждые 33 секунды печь будет выдавать нам 1 готовую печатную плату.

Расчёты для парафазной печи иные. В корзину погружается сразу несколько печатных плат или мультизаготовок. Производится загрузка, пайка и выгрузка готовых плат. Время цикла рассчитывается исходя из времени нахождения всех печатных плат в печи (от загрузки до выгрузки) и делится на количество печатных плат.

К примеру, если общее время цикла пайки парафазной печи 296 секунд, а в корзину поместится 4 печатные платы (300х300), то время цикла 1 платы составит 74 секунды. Да, значительно выше, чем в конвекции, однако более правильно было бы оценить, требуется ли меньшее время цикла? Ведь зачастую печь на производстве значительно опережает остальное оборудование.

Термопрофиль

Большинство пользователей парафазных печей – предприятия с большой номенклатурой и малой серией. Они, как правило, имеют гораздо меньшее количество рабочих термпоприфелей, чем пользователи конвекционных печей. Чаще всего, на вопрос «Каким количеством профилей вы пользуетесь?» технологи или начальник производства с парофазной печью ответит: «Два. Один для свинца, другой для бессвинцовой пайки».

У пользователей конвекционных печей количество профилей может достигать десятков, а то и сотен. Конечно, у конвекции тоже бывают довольно универсальные профили, хотя они в большей степени относятся к схожим печатным платам. Изменение габаритов и компонентной базы на печатной плате автоматически потребует настройку и отладку новой версии профилирования.

В последнее время частные переналадки и многономенклатурность свойственны не только мелкосерийным производствам, но и крупносерийным контрактникам. Отладка процесса и устранение последующих дефектов всегда стоят лишних денег и отнимают время. Именно на этом этапе производства линейная парафазная печь, даже менее производительная, догоняет, а порой и опережает своего конвекционного конкурента.

Парафазная печь имеет более простое и быстрое профилирование, поэтому позволит производить оперативные переналадки, не затрачивая на них значительных средств и времени.

Ведь если ко времени цикла мы прибавим время настройки и наладки профиля, конвекционная печь может сильно уступать линейной парафазной печи.

Линейная парафазная печь

Конвейерная парафазная печь перед камерой пайки имеет предварительный накопительный буфер. После загрузки этого буфера конвейерная корзина перемещается в камерную зону, а дальше происходит тот же процесс, что и в отдельно стоящей парафазной печи. Здесь нужно акцентировать особое внимание.

Камера пайки 520x450 мм способна вместить объёмную мультизаготовку или несколько печатных плат. Если мы имеем дело со среднестатистическим циклом в 300 секунд, а плата, будет иметь размер 100х100 мм, то время цикла составит 75 секунд. Конечно, медленнее конвекции, но этого может быть вполне достаточно, если установщик справляется с задачей дольше.

Если прибавить ко времени цикла снижение временных затрат на отладку профиля, работы с браком и прочие недочёты, с которыми помогает справиться парафазная технология, мы получаем вполне рабочее решение для среднесерийного производства. Не будем забывать и то, что, если производству требуется печь с вакуумом, работающая в линии, именно парафазная технология будет доступна по всем критериям.

Вспомним вышеперечисленные достоинства парафазной технологии: фиксирована температура пайки, равномерное распределение тепла, пайка в инертной среде, универсальность термопрофиля, простота работы с бессвинцовыми пастами, возможность работы с вакуумом. Все эти качества, зачастую, перекрывают скоростные характеристики.

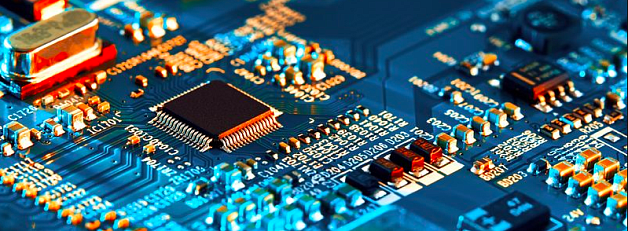

На сегодняшний день мировой лидер в производстве парафазных печей, компания ASSCON, готова предложить 2 модели линейных печей - VP2000 и VP700 (Рис.3).

.png)

Рис. 3. Линейная парофазная печь VP700 ASSCON

Системы применяются в условиях среднесерийного и крупносерийного производства и предназначены для оплавления паяльной пасты на печатных платах в паровой фазе в вакууме. Позволяют работать как по свинцовой, так и по бессвинцовой технологии. Использование этих систем исключает возможность перегрева компонентов, обеспечивает высокое качество паяных соединений без пустот. Пайка происходит в инертной среде без доступа кислорода. Системы предназначены для работы в составе линии.